在汽車零部件制造領域,某企業長期面臨著零部件打磨工序的難題。該企業主要生產汽車發動機缸體、輪轂等零部件,以往采用人工打磨,不僅效率低下,而且產品質量參差不齊。人工打磨時,工人勞動強度大,容易疲勞,難以保證每個零部件都能被均勻、精準地打磨,導致次品率較高,返工現象頻繁,嚴重影響了生產進度和企業效益。

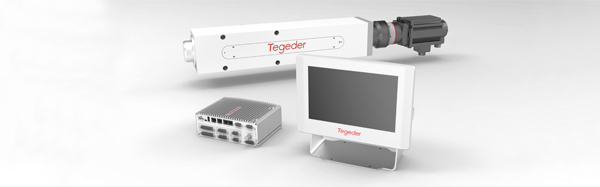

為解決這些問題,企業引入了機械手打磨系統。該系統配備了先進的六軸機械手和高精度力控傳感器,能精準控制打磨力度、角度與速度。在打磨發動機缸體時,機械手依據預設程序,快速而準確地抓取缸體,將打磨工具精準定位到需要處理的部位。力控傳感器實時監測打磨力,一旦發現力度偏差,便迅速反饋給控制系統,控制系統立即調整機械手動作,確保打磨壓力始終保持在最佳狀態。這使得缸體表面粗糙度的誤差可控制在極小范圍內,完全符合汽車發動機高精度的質量要求。

在輪轂打磨環節,機械手打磨的優勢同樣顯著。輪轂形狀復雜,有許多曲面和邊緣,人工打磨難度大且耗時久。機械手憑借多自由度的靈活運動,能夠輕松到達輪轂的各個角落,按照既定路徑進行均勻打磨。同時,通過視覺檢測系統,機械手可實時檢測輪轂表面的打磨效果,若發現瑕疵,能立即進行補磨,極大地提高了輪轂的良品率。

引入機械手打磨后,企業生產效率大幅提升。原本人工打磨一個發動機缸體平均需要 2 小時,現在機械手僅需 30 分鐘,效率提高了 4 倍。輪轂打磨的效率提升更為明顯,產量較之前提高了 5 倍之多。而且,產品次品率從原來的 15% 降至 3% 以下,大大降低了生產成本。此外,由于機械手可在惡劣環境下持續作業,減少了工人與粉塵、噪音的接觸,保障了工人的身體健康,同時也降低了企業的人力管理成本。